PVD-Beschichtungen

Edel sei das Werkzeug, hilfreich und gut…

… und wenn geht, auch sehr lange haltbar! Denn verschleißfeste, strapazierfähige Werkzeuge sind der Schlüssel für eine effiziente Produktion. Das Zauberwort in diesem Zusammenhang heißt PVD-Beschichtung – für Fertigungsbetriebe und Werkzeugbauten ein Synonym für Langlebigkeit, höhere Produktivität und niedrigere Produktionskosten.

PVD-Technologie: Vertrauen Sie auf unsere Erfahrung

Industrie und Handwerk setzen schon lange auf die Physikalische Gasphasenabscheidung (Physical Vapour Deposition, kurz PVD), wenn es darum geht, die Leistungsfähigkeit und Belastbarkeit ihrer Werkzeuge und Bauteile zu optimieren. Uns schätzt man im Bereich der Oberflächenoptimierung und PVD-Beschichtung seit über 30 Jahren als idealen Partner für kundenspezifische Entwicklungen.

Passgenaue PVD Coatings für Ihre Anwendung

Hart, härter, PVD-beschichtet: Unsere Verschleißschutzverfahren schrauben das Limit Ihrer Werkzeuge nach oben und erlauben Höchstleistungen beim Bearbeiten anspruchsvoller Werkstoffe. Mit einer Schicht, die nur 2 bis 10 Tausendstel eines Millimeters dünn ist, machen wir Werkzeugstähle, pulvermetallurgische Stähle und Hartmetalle so viel belastbarer, dass sich die Standzeiten ihrer Werkzeuge wesentlich verlängern. Wird das Ihre Fertigung transformieren? Auf jeden Fall.

Welches unserer Produkte sich für Ihre Anwendungen am besten eignet, hängt sowohl vom Verwendungszweck als auch von wirtschaftlichen Überlegungen ab. Wir können aus Erfahrung sagen: Die optimale Beschichtung ist immer individuell und wird von uns an die Anforderungen Ihres Werkzeugmaterials und die Erfordernisse der jeweiligen Werkzeugkonstruktion angepasst.

„Warum wir so verbindlich und zuverlässig agieren können? Wegen unserer Erfahrung! Wir haben in den letzten drei Jahrzehnten unzählige Anlagen selbst entwickelt und können daher auf ausgereifte Prozesse und viele Best Practices setzen.“

— Richard Kallee, Geschäftsführer

Bessere Performance für Ihre Werkzeuge

PVD-beschichtete Werkzeuge sind längst der Game-Changer der modernen Fertigungsindustrie. In einer Welt, in der jede Sekunde zählt, können sie die Ausfallzeiten, die durch Werkzeugwechsel entstehen, drastisch reduzieren. Einerseits weil sie robust und gegen Korrosion sowie Abrasion geschützt sind. Andererseits durch ein verbessertes Entformungsverhalten vor allem bei komplexen Spritzgussformen und Zieh-/Umformwerkzeugen: Die hergestellten Teile gleiten wesentlich leichter aus der Form heraus.

Oberflächenveredelung – so nützlich, so faszinierend

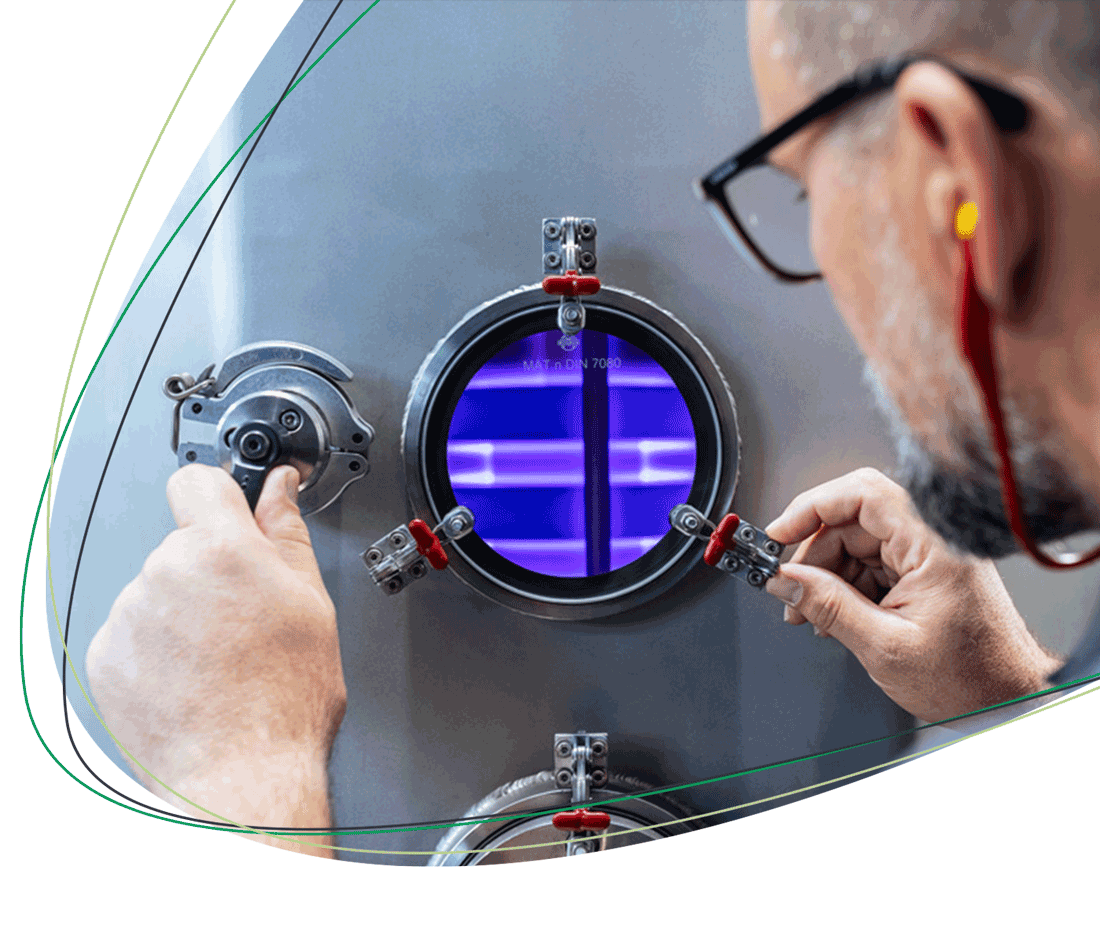

In der Industrie kennt man verschiedene PVD-Verfahren, die sich in ihrer Methodik unterscheiden: die Elektronenstrahlverdampfung, das Magnetronsputtern sowie das Arc-Verfahren.

Aufgrund der hohen Haftfestigkeit der erzeugten Schichten setzen wir auf das Arc-Verfahren – ausschließlich und auf Basis eigener Entwicklungen, die aus unserer jahrzehntelangen Erfahrung sowie den Markt- und Kundenbedürfnissen resultieren.

Die Wissenschaft hinter der PVD-Beschichtung ist ebenso nützlich wie faszinierend. In einem Vakuumkammerverfahren werden metallische Werkstoffe verdampft und reagieren mit einem oder mehreren Reaktionsgasen zu so genannten Hartstoffschichten, wie sie wegen ihrer keramischen Eigenschaften auch genannt werden. Auf die Werkzeuge aufgetragen, bilden sie eine extrem dünne, jedoch sehr haftfeste Schutzschicht.

Wie die Arc-Verdampfungstechnik funktioniert

Mithilfe eines Lichtbogens wird ein festes Metalltarget in einen gasförmigen Zustand versetzt: Zwischen dem zu verdampfenden Material, der Kathode, und einer Anode wird ein elektrischer Bogen gezündet, der sich durch das verdampfte Material selbst nährt und sich mehr oder weniger zufällig über die Kathodenoberfläche bewegt. Aufgrund der hohen Energiedichte im Kathodenfleck – dem Kontaktpunkt des Lichtbogens auf der festen Kathode – wird dort Material abgetragen.

Gängige Metalle, die in hochreiner fester Form als Schichtmaterial eingesetzt werden, sind z. B. Titan und Chrom, außerdem legierte Kathoden aus Titan-Aluminium und Chrom-Aluminium. Infolgedessen gibt es auch verschiedene PVD-Beschichtungen wie TiN, TiCN, AlTiN, AlCro oder CrN: Jede mit einzigartigen Eigenschaften, die für spezielle industrielle Anwendungen geeignet sind und ausgezeichneter Haftfestigkeit.

Ihre PVD-Beschichtung: Hält, sitzt, hat keine Luft

PVD-Beschichtungen haften auf der Oberfläche rein adhäsiv und dringen nicht ins Grundmaterial ein! Aufgrund ihrer hohen Härte sind sie gleichzeitig spröde und haften nur aufgrund der geringen Schichtstärken. Man nennt sie daher auch „Dünne Schichten“. Weil sie innerhalb sämtlicher Toleranzen liegen, beeinträchtigen sie in den meisten Fällen auch nicht die Werkzeuggeometrie. Als Kunde können Sie sich auf höchste Haftfestigkeit verlassen, ohne einen Härteverlust noch einen Verzug oder eine Beeinflussung der Mikrostruktur der Stähle oder des Hartmetalls befürchten zu müssen – sofern das Material bei mindestens bei 200 bis 250 °C angelassen wurde.

Schicht für Schicht mehr Leistungsfähigkeit

Je nach internem Aufbau der Beschichtung spricht man von Monolayer-, Multilayer- oder Nanolayer-Schichten.

Oberflächenbeschichtungen für alle Fälle

PVD-Beschichtungen werden für die verschiedensten Werkzeuge und Bauteile gebraucht und kommen vor allem beim Stanzen, in der Zerspanungstechnik, der Umformtechnik und der Kunststoffverarbeitung zum Einsatz – in vielen, auch sensiblen Branchen wie der Medizintechnik oder Lebensmittelindustrie:

Wichtig für alle Beschichtungen!

Eine PVD-Beschichtung ist dazu da, ein perfektes Fertigungswerkzeug vor Abnützung zu schützen und noch langlebiger zu machen und nicht, um eine fehlerhafte Werkzeugvorbereitung zu kompensieren – auch wenn sie es theoretisch und manchmal auch praktisch könnte. Anders gesagt: Der Wirkungsgrad jeder Beschichtung hängt auch von der richtigen Vorbereitung und Beschaffenheit des Werkzeugs ab, speziell von seiner Oberfläche.

Online-Kalkulator: Was kostet Ihr GPA Coating?

Nutzen Sie unseren Richtpreiskalkulator und verschaffen Sie sich einfach und schnell einen Kostenüberblick: Geben Sie Ihre Maße und Daten ein und ermitteln Sie gleich online den Standardpreis für Ihre Beschichtung. Tipp: Größere Stückzahlen führen zu noch besseren Preisen!

Zusammenfassung PVD-Beschichtungen: Das Wichtigste in Kürze

Individuelle Beschichtungsservices: Lassen Sie sich von uns beraten!

Wissen Sie bereits, was Sie brauchen? Oder benötigen Sie noch Informationen? Wir entwickeln seit über 30 Jahren PVD-Beschichtungen für unsere Kunden und haben sicher auch für Ihre individuelle Anwendung die passende Beschichtungslösung. Eine schnelle Lieferzeit garantieren wir obendrein! Vertrauen Sie auf unsere Erfahrung!